AIで進化する製造業 知の継承、調達、そして、受注予測まで 〜活用領域が広がる製造業のAI〜

提供:日本IBM

提供:日本IBM

第4次産業革命「インダストリー4.0」の進展とともに、AI(人工知能)活用が加速している製造業。そして、AIの活用領域は、深刻な問題となっている技術者不足を解消する「熟練工の知の継承」、調達、受注予測、特許に代表される膨大なデータからの技術情報や戦略の抽出などへと大きく広がりつつある。そこで、「製造業の現場でAIはどのように活用されているのか」、そして「AI導入のポイントは何か」を、日本IBMのGBS事業本部 コグニティブ推進 本部長の寺門正人氏に聞いた。

「同じように見えるかもしれませんが、インダストリー4.0に代表される製造革新で追求している価値の源泉は、日本と欧米では異なります」と寺門氏は指摘する。事実、ドイツのインダストリー4.0では価値の源泉は工場にあり、米国のインダストリアル・インターネット・コンソーシアムではデータが価値の源泉とされている。

では、日本ではどうか。「日本における価値の源泉は、海外と一線を画する日本品質を実現する人の知識にあります」と寺門氏。「人の知識」に日本の製造業の強みがある限り、知識の源泉をひもとき、ITを含むテクノロジーによって知識と技術を継承していくことこそが、日本の製造業が目指す製造革新の姿だろう。すなわち、熟練工が持つ「知」の次世代への継承が求められているのだ。

当然だが、形式知になっていない「暗黙知」を継承することは容易ではない。これまで、試行錯誤しながらも足踏み状態だったのが現実であり、「知の継承」の進捗が芳しくないことこそが日本の製造業が直面している課題でもある。

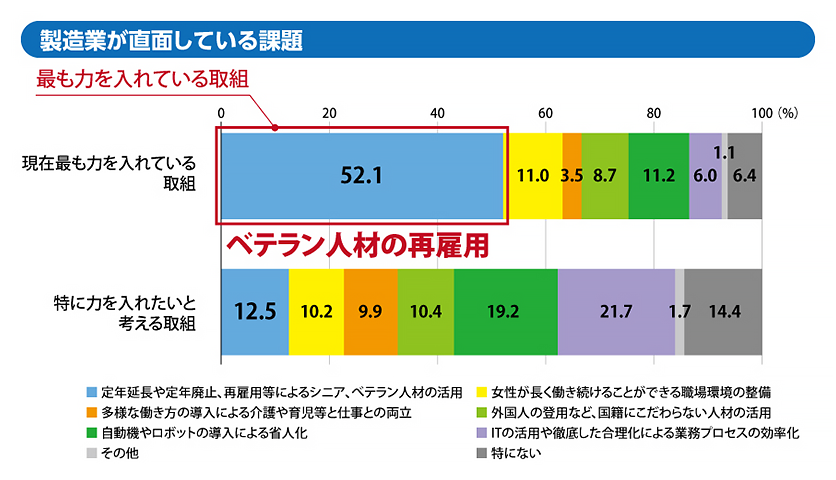

2017年に経済産業省が発表した「製造業を巡る現状と政策課題」によると、日本の製造業が「特に力を入れたいと考える取組」のトップは「ITの活用や徹底した合理化による業務プロセスの効率化」であり、第2位は「自動機やロボットの導入による省人化」である。

しかし、「現在最も力を入れている取組」のトップは「ベテラン人材の再雇用」だ。寺門氏は「高度化・複雑化する製造プロセスにおいて、品質面の多くは熟練工が補ってきました。そして、そういった方々が退職した結果、スキル不足や品質管理の不完全さが課題として露見したのです。そこで、その課題を取り繕うために、熟練工の再雇用が増えているのです」と解説する。

日本アイ・ビー・エム株式会社

グローバルビジネスサービス事業本部

コグニティブ推進 本部長

寺門正人氏

出典:「製造業を巡る現状と政策課題」(経済産業省)

(https://www.meti.go.jp/shingikai/sankoshin/seizo_sangyo/pdf/005_01_00.pdf)(2017年3月10日)

熟練工の再雇用はあくまでも対症療法であり、長期的に是とされるものではない。熟練工が持つ技術を形式知化して継承していくことが求められているのだ。そのような「知の継承」を実現するためには、熟練工という匠(たくみ)が書き記した文章からノウハウを抽出し、匠(たくみ)が五感でどのような判断をしているかを知り、長い年月をかけて匠(たくみ)が培った勘や動きを再現しなければならない。

そこで、製造業の現場で注目されているのが、進化を遂げたAIの活用だ。「センサーやIoT(Internet of Things)を駆使して自動化を促進させるファクトリー・オートメーションが当たり前になり、人の知識とAIが持つ力で製造業を進化させる工場へとシフトしつつあります。そこに日本の製造業の大きなチャンスがあります」(寺門氏)。

「人の知識とAIが持つ力で製造業を進化させる工場へとシフト。そこに日本の製造業の大きなチャンスがあります」

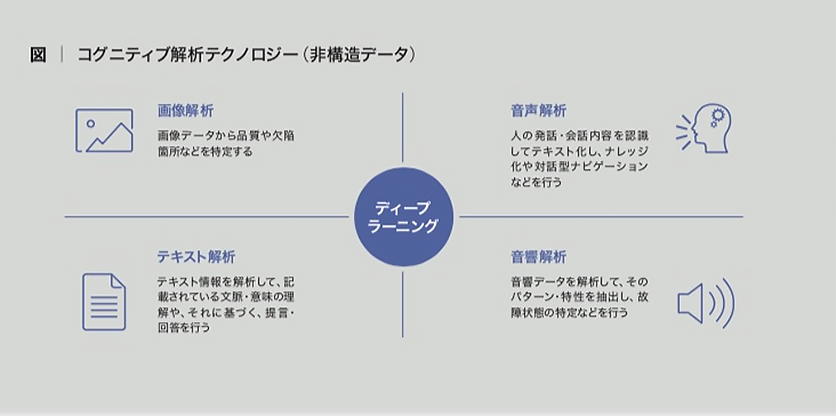

技術的な進化を遂げたAIは、「知の継承」を実現することによって製造革新を加速させている。具体的には、テキスト解析、画像解析、音声解析、音響解析という4つの非構造データの解析技術を活用して人の言葉を理解し、人の視覚や聴覚と同じように判定することで、匠(たくみ)の知を再現していくことができるようになりつつある。

現在のAIの音声認識のエラー率は人とほぼ同じレベルに達し、静止画における物体認識精度は人のレベルを上回る。しかも、データの処理スピードは圧倒的に速く、24時間365日休むことなく働き続ける。このメリットを取り込めるかどうかが製造業の競争力を左右する。

鉄鋼大手のJFEスチールは、2018年に製鉄設備のメンテナンス業務にAIを導入し、全国6カ所の製鉄所と製造所への展開を完了させている。長年にわたって蓄積してきた作業日報や故障報告書、作業マニュアルなどをAIで解析し、これにより製造ラインのダウンタイムを20%程度削減できた事例もある。

「製造業には、日報やマニュアルなど社内に蓄積された大量のテキスト情報があり、その中に匠(たくみ)の知恵が埋もれています。また、社外にも、製品マニュアルやケーススタディーなどのテキスト情報が存在します。これらをAIに読み込ませることで、匠(たくみ)の技を引き出すことができるのです」と寺門氏は説明する。

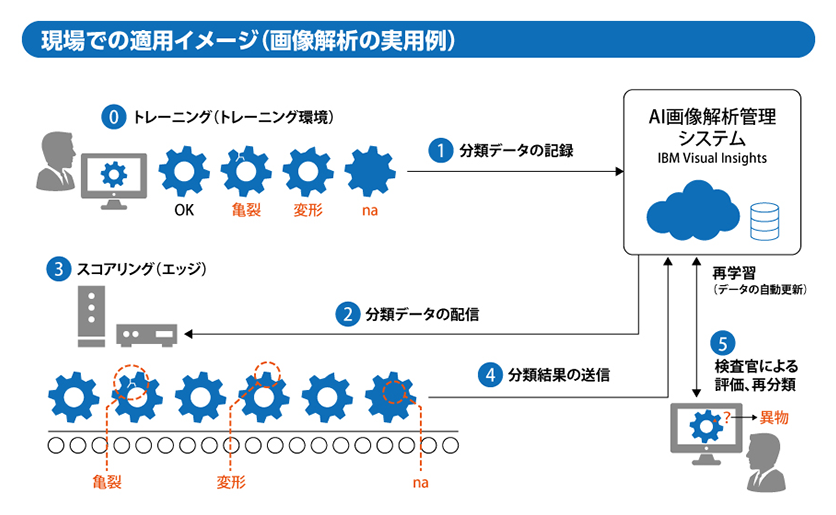

画像データから、品質や欠陥箇所などを特定する画像解析の活用も始まっている。ある液晶パネル工場では、画像検査システムによって、150人の検査ワーカーの工数とコストを削減した。「火力発電プラントでは、炎の状況から正しく燃焼しているかどうかを熟練工が判断してきましたが、今ではAIがそれを行っています」(寺門氏)。

また、装置メーカーでは、音声認識を活用して金型の状態を評価する取り組みが行われている。正常な状態のプレス音と異常な状態のプレス音の違いをAIが判別することで、設備の状態を遠隔で監視することができる。寺門氏は「センサーから得たデータよりも音のほうが正しく判断できます。見えないものを可視化するという、まさに匠(たくみ)の技の再現です」と語る。

日本品質のグローバル展開という点でもAIが活躍する。ある自動車メーカーでは、日本の熟練工の判断のユースケースをAIに読み込ませて、その結果をAIが翻訳して英語で検索できるようにした。これにより日本の優れた技術を海外の工場に容易に移植することができる。こうした視点も今後の日本の製造業には必要だろう。

製造業におけるAIの活用は、製造領域以外にも広がっている。その代表例が、調達業務への適用だ。製造業のグローバル化、高度化によって調達部門は多くの課題を抱えている。幅広く多面的に業界動向を把握し、時間をかけずに必要なパーツを提供できるサプライヤーを見いだし、適正な価格で調達しなければならない。

「スペック情報やサプライヤーの財務状況、コストや価格の分析、見積もり処理、最適価格の算出など、調達に必要となる情報をAIで処理し、要約した情報をダッシュボードで一元管理して調達部門の業務を支援する取り組みが行われています」と寺門氏。IBMがコンセプトを提案し、実現したという。

さらに、製品開発領域でも新たなAIの使われ方が始まっている。どういう技術が今後トレンドになるかをAIが予測し、どこに投資すべきかを支援するというものだ。過去の膨大なデータから、業績を左右する重要な発明につながるパターンを把握し、開発初期の段階で成果を予測する。IBMの効果測定では、全国発明表彰の特別賞以上に選ばれた発明の6割を検出。この技術は、すでにB2Bメーカーで採用されているという。

また、以前からAIが活用されてきた販売予測の領域でも、新たな使われ方が登場しつつある。過去の実績に加えて、現在進んでいる商談中のキーワードから受注確度を予測するというものだ。商談をテキスト・マイニングして、単語やセンテンスを抽出し、スコアリングしていくことで実現している。

しかし、製造業でのAI活用の広がりとともに、課題も明らかになってきた。寺門氏は「製造業は組織が縦割りでAIの導入も部門主導で進められ、結果としてAIが乱立するケースが目立ちます。AIがPoC(実証実験)で終わってしまうのは、そこに原因があります。本来のAIの価値を引き出すには、全社レベルでガバナンスを図るための組織や仕組みが大事になります」と話す。

全社レベルでAIを推進するには、まずAIの技術的なロードマップを把握したうえで、いつ、どの領域に、どのAIを導入していくのかという全体像を描く必要がある。そして、全体像が描かれていてこそ、PoCの結果を正しく評価できる。

「そのためにお勧めしているのが、グランド・デザインからのアプローチです。5年後、10年後を見据えたAI全体のテクノロジーのロードマップはIBMが提供します。そのうえで業務のロードマップと戦略マップをつくり、具体的なアクションを決めていきます。一緒にAI活用のビッグ・ピクチャーを描いていきましょう」と寺門氏は話す。AI全体をカバーする基盤を作るうえで、全方位のノウハウを持つIBMは力強いパートナーになるだろう。